SAPPHIRE

Жорстка конструкція та висока продуктивність для бездоганного виробництва. Одна з найнагороджуваніших установок з ЧПУ у своєму класі.

Презентація

Характеристики

Установка Sapphire призначена для роботи у найважчих промислових умовах. Можливість тризмінної роботи за високої якості обробки забезпечить усі Ваші потреби із збереженням ефективності на постійному рівні. Sapphire характеризується жорсткою конструкцією та численними передовими технологічними рішеннями, що гарантує його безаварійну експлуатацію.

Установка Sapphire – це оптимальне рішення для важкої промисловості, популярне серед машинобудівних та суднобудівних заводів, та всіх, кому важлива ступінь ефективності та надійності. Зважаючи на широку сферу застосування (плазмове та кисневе різання, плазмове маркування, маркування висіканням, свердління), дана установка – це багатоцільовий інструмент для реалізації більшості очікувань замовників. Установка Sapphire працює більш ніж на 400 промислових підприємств, де доводить своє чудове виконання.

Основні характеристики

- Висока динаміка та точність при автоматизованій 2D/3D обробці листів, труб, балок

- Можливість обробки листів товщиною до 200 мм

- Розширена база попередньо встановлених параметрів різання

- Необмежені можливості збільшення довжини робочої зони

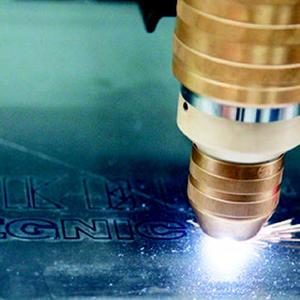

Ріжуча головка Vortex 3D

Повністю автоматична плазмова ріжуча головка, що забезпечує високоточне зняття фаски за один прохід. Кут повороту головки +/- 540° та кут нахилу +/- 47° роблять наші установки плазмового різання універсальним інструментом для тривимірної обробки спільно з операціями підготовки Y, V та K кромок під зварювання. Ріжуча головка Vortex 3D оснащена сенсорами: анти-зіткнення, електрико/механічним пальником та сенсором висоти. Це дозволяє використовувати такі технології як: Contour Cut®, Contour Cut Speed®, Diameter Pro® та True Hole®.

Кисневий пальник HARRIS

Кисневий пальник – це рішення різання, призначене для обробки маловуглецевої та низьколегованої сталі, з можливістю різання широкого спектру товщин. Пальник оснащений сенсором висоти, автоматичним підпалом та можливістю нахилу під кутом вручну.

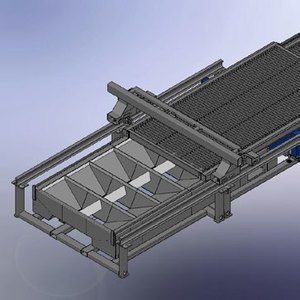

Витяжний стіл

Модульні витяжні столи забезпечують ефективне поглинання продуктів горіння у процесі різання. Установки плазмового різання як основа мають самопідтримуючу конструкцію зі змінними решітками. Така конструкція забезпечує максимально можливе безпечне та функціональне виконання столу. Ріжучий стіл оснащений інтелектуальною системою витяжки горіння із зони різання. Кожен сегмент складається з опорної структури з витяжними каналами, діагональної решітки, бункера під скрап та пневматично керованих каналів.

Система ЧПУ

Система ЧПУ ECS872 – це високоякісний промисловий пристрій, оснащений сенсорним екраном. Ефективні компоненти та конструкція, здатна винести важкі промислові умови, гарантують безперебійну експлуатацію. Неперевершена функціональність програмного забезпечення та інтуїтивний інтерфейс здатні повною мірою реалізувати всі можливості інсталяції.

Конструкція

Конструкція портального типу базується на зварних сталевих балках щодо невеликої ваги, завдяки яким знімається напруга та забезпечується висока жорсткість конструкції. Рішення конструкції, що застосовується, забезпечує стабільність геометрії верстата, яка не порушується навіть при важких вагових або термічних навантаженнях. Це забезпечує високу безпеку процесу, у тому числі для підприємств, що працюють у три зміни.

Технічні дані

| Модель | Sapphire |

| Приводи | Сервоприводи АС |

| Ширина різання | 1500-7000 мм |

| Базова робоча довжина | Будь-яка довжина від 1500 мм |

| Швидкість позиціонування | 25000 mm/min |

| Товщина різу | До 200 мм |

| Якість різу | PN-EN ISO 9013 |

| Точність позиціонування | PN-EN 28206 |

| Висота робочого столу | 740-760 мм |

Стандартні джерела плазми

| Hypertherm | Макс. прошивка | Макс. різ із краю |

| Powermax 65 | 16 мм | 32 мм |

| Powermax 85 | 20 мм | 38 мм |

| Powermax 105 | 22 мм | 50 мм |

| Powermax 125 | 25 мм | 57 мм |

| MaxPRO 200 | 32 мм | 75 мм |

| XPR 170 | 40 мм | 60 мм |

| XPR 300 | 50 мм | 80 мм |

| HPR 400 XD | 50 мм | 80 мм |

| HPR 800 XD | 75 мм | 160 мм |

| Kjellberg | Макс. прошивка | Макс. різ із краю |

| PA-S45W | 20 мм | 45 мм |

| HiFocus 80i | 15 мм | 25 мм |

| HiFocus 130 | 25 мм | 40 мм |

| HiFocus 161i Neo | 30 мм | 50 мм |

| HiFocus 280i Neo | 40 мм | 70 мм |

| HiFocus 360i Neo | 50 мм | 80 мм |

| HiFocus 440i Neo | 50 мм | 120 мм |

| HiFocus 600i Neo | 80 мм | 160 мм |

| SmartFocus 130 | 25 мм | 40 мм |

| SmartFocus 200 | 30 мм | 60 мм |

| SmartFocus 300 | 40 мм | 80 мм |

| SmartFocus 400 | 50 мм | 100 мм |

| Q1500 | 30 мм | 60 мм |

| Q3000 | 40 мм | 80 мм |

| Thermal Dynamics | Макс. прошивка | Макс. різ із краю |

| UltraCut 100 | 15 мм | 20 мм |

| UltraCut 200 | 40 мм | 65 мм |

| UltraCut 300 | 45 мм | 75 мм |

| UltraCut 400 | 50 мм | 100 мм |

Надані дані залежать від типу матеріалу та його структури. Можливість прошивки залежить від матеріалу, товщини, а також від датчика висоти та приводу.

Збільшення порталу дозволяє розширити можливості обробки великогабаритних деталей, розташувавши їх у додатковій зоні. Для швидкого та легкого регулювання збільшена зона оснащена додатковим віддаленим контролем з усіма необхідними функціями.

Опціональний пристрій, що функціонує за межами робочої зони установки, оптимізує можливості плазмового або кисневого пальника. Спеціальне збільшення порталу дозволяє використовувати каретку над пристроєм обертання, що контролює напрямок обертання труби. Пристрій обертання має спеціальну зубчасту передачу з поворотною головкою для обробки труб діаметром 50-900 мм.

Марковані лінії, написи та форми на металевому аркуші – це можливості зварювання та формування відповідно до заданих форм. Маркування також використовується у технологічному описі для відстеження деяких елементів згідно з вимогами стандарту DIN-EN 1090.

Пристрій маркування висічкою розташований на спеціальному супорті. Система маркування переважно застосовується для текстового опису на металевих листах. Маркування виконується загартованою голкою шляхом пробивання у зоні нанесення маркування.

Пристрій свердління – це універсальний інструмент для висвердлювання отворів у заготовках для підготовки отворів під різьблення. На багатьох виробництвах ця функція успішно замінює трудомістке та довготривале ручне свердління отворів.

Рухомий стіл палетного типу складається з двох робочих зон, що дозволяє забезпечувати вивантаження готової продукції та завантаження робочої зони новим матеріалом. Човниковий стіл оснащений стрічковим транспортером, який збирає елементи, які занадто малі для їхньої підтримки гратами. Стіл оснащений лазерною системою безпеки, яка забезпечує необхідну безпечну роботу.

Система фільтрування вентиляції використовується для поглинання небезпечних продуктів горіння та пилу, що утворюються в результаті операцій термічного різання. Ми пропонуємо моделі із зоною фільтрації від 80 до 240 м2 та потужністю всмоктування до 15 000 м3/год. Опціональна система гасіння пилу гарантує відсутність тління елементів та забезпечує збільшення терміну служби фільтруючих патронів.

Повністю автоматична плазмова ріжуча головка, що забезпечує високоточне зняття фаски за один прохід. Кут повороту головки +/- 540° та кут нахилу +/- 47° роблять наші установки плазмового різання універсальним інструментом для тривимірної обробки спільно з операціями підготовки Y, V та K кромок під зварювання. Ріжуча головка Vortex 3D оснащена сенсорами: анти-зіткнення, електрико//механічним пальником та сенсором висоти. Це дозволяє використовувати такі технології як: Contour Cut®, Contour Cut Speed®, Diameter Pro® та True Hole®.

Галерея

Контакти

Адреса

м. Дніпро,

вул. М1. Олексієнко (Чичеріна), 21

info@eckert.in.ua

Час роботи

Пн – Пт: 9:00 – 18:00

Сб – Нд: вихідний